课程目录

- 1-1&1-2 绪论

- 2-1机器的组成

- 2-2设计及其的一般程序

- 2-3对机器的主要要求

- 2-4-1机械零件的主要失效形式-断裂

- 2-4-2机械零件的主要失效形式-过大的残余变形

- 2-4-3机械零件的主要失效形式-表面失效

- 2-5设计零件时满足的基本要求

- 2-6机械零件的设计准则

- 2-7机械零件的设计方法

- 2-8机械零件的一般设计步骤

- 2-9机械零件的材料及选用

- 2-10机械设计中的标准化

- 2-11机械现代设计方法简介

- 3-0-1载荷和应力概念基础

- 3-0-2稳定循环变应力

- 3-1-1材料的疲劳强度概述

- 3-1-2材料的疲劳曲线

- 3-1-3材料的等寿命疲劳曲线

- 3-2-1零件的等寿命疲劳曲线

- 3-2-2零件的工作应力曲线(r=c)

- 3-2-3零件的工作应力曲线(σm=C和σmin=C)

- 3-2-4-1零件疲劳曲线计算及线性累计理论

- 3-2-4-2零件疲劳曲线计算习题

- 3-2-5双向稳定变应力作用下时机械疲劳强度计算

- 3-2-6提高疲劳强度的措施

- 3-3-1低应力脆断

- 3-4-1接触应力分析

- 4-1-1摩擦概述

- 4-1-2摩擦分类及特点

- 4-2-1磨损的三个阶段

- 4-2-2磨损的分类

- 4-3-1润滑剂(润滑油和润滑脂)

- 4-3-2添加剂

- 5-1-1螺纹的基本类型和应用1

- 5-1-2螺纹的主要参数

- 5-2-1-1螺纹连接的主要类型(螺栓连接)

- 5-2-1-2螺纹连接的主要类型(双头螺柱和螺钉)

- 5-2-1-3螺纹连接的主要类型(其他螺纹连接)

- 5-2-2标准螺纹连接件

- 5-4螺纹连接的防松

- 5-5-1螺栓组连接的设计

- 5-5-2螺栓组受力分析总览

- 5-5-3受横向载荷的螺栓组受力分析

- 5-5-4受转矩的螺栓组受力分析

- 5-5-5受轴向载荷的螺栓组受力分析

- 5-5-6-1(补充)受倾覆力矩的螺栓组受力分析

- 5-5-6受倾覆力矩的螺栓组受力分析

- 5-6-1螺纹连接的强度计算

- 5-6-2松螺栓的强度校核计算

- 5-6-3紧螺栓的强度校核计算

- 5-7-1螺纹连接件的材料及许用应力

- 5-8-1提高螺纹连接强度的措施1

- 5-8-2提高螺纹连接强度的措施2

- 6-1-1平键连接

- 6-1-2半圆键连接

- 6-1-3楔键连接

- 6-1-4切向键连接

- 6-1-5键的选择

- 6-1-6键连接强度计算

- 6-2-1花键概述

- 6-2-2矩形花键和渐开线花键

- 6-2-3花键强度计算

- 6-3-1无键连接

- 6-4-1销连接

- 8-1-1带传动基本结构和特点

- 8-1-2带传动分类及特点

- 8-1-3V带的类型和结构

- 8-1-4V带的弯曲变形及轮槽角

- 8-1-5窄V带和普通V带对比

- 8-2-1带传动工作受力分析

- 8-2-2-1(拓展)带的应力图

- 8-2-2带的应力分析

- 8-2-3弹性滑动和打滑

- 8-2-4带传动的传动比计算

- 8-3-1带的失效形式设计准则及带的功率

- 8-3-2-1(拓展)带传动松紧边布置问题

- 8-3-2带传动的参数选择

- 8-3-3带传动的设计计算

- 8-4-1带轮的设计

- 8-5-1带传动的张紧

- 9-1-1链传动概述及分类特点

- 9-2-1滚子链链传动结构特点

- 10-1-1齿轮传动概述及分类

- 10-2-1齿轮常见工况及失效形式

- 10-2-2轮齿折断

- 10-2-3齿面磨损

- 10-2-4齿面疲劳点蚀

- 10-2-5齿面疲劳点蚀

- 10-2-6轮齿塑性变形

- 10-2-7齿轮的设计准则

- 10-3-1齿轮材料及热处理方式

- 10-4-1齿轮的载荷系数

- 10-4-2使用系数

- 10-4-3动载系数

- 10-4-4齿间载荷分配系数

- 10-4-5齿向载荷分布系数

- 10-5-1直齿轮受力分析

- 10-5-2-1齿根弯曲疲劳强度分析

- 10-5-2-2齿根弯曲疲劳强度分析2

- 10-5-2-3齿面接触疲劳强度

- 10-5-2-4齿轮强度计算说明

- 10-6-1齿轮的精度选择

- 10-6-2-1齿轮的压力角选择

- 10-6-2-2齿轮的齿数选择

- 10-6-2-3齿轮的齿宽系数选择

- 10-6-3齿轮的许用应力

- 10-7-1斜齿轮的受力分析

- 10-7-2斜齿轮的强度计算

- 10-8-1锥齿轮的强度计算

- 10-9-1变位齿轮的强度分析

- 10-10-1齿轮的结构

- 10-11-1齿轮的润滑

- 11-1-1蜗杆传动概述

- 11-2-0蜗杆的生成和蜗杆传动的基本参数

- 11-2-1蜗杆传动的模数和压力角

- 11-2-2蜗轮蜗杆的分度圆直径

- 11-2-3蜗杆的头数

- 11-2-4蜗杆的导程角

- 11-2-5蜗轮蜗杆传动的传动比和齿数比

- 11-2-6蜗轮的齿数

- 11-2-7蜗杆传动的中心距

- 11-3-1-1蜗杆传动的失效形式及设计准则

- 11-3-1-2蜗杆传动的材料

- 11-3-2蜗杆传动的受力分析

- 11-5-1蜗杆传动的效率

- 11-5-2蜗杆传动的润滑

- 11-5-3蜗杆传动的热平衡

- 11-6-1蜗杆传动的结构设计

- 12-1-1滑动轴承概述

- 12-2-1滑动轴承的结构分类及应用

- 12-7-1-1(在12-2后直接看)滑动轴承流体动压润滑形成条件

- 12-7-2(在12-2后直接看)径向滑动轴承形成液体动压润滑的过程

- 12-7-3(在12-2后直接看)径向滑动轴承形几何参数分析

- 12-7-4-1(在12-2后直接看)径向滑动轴承工作能力分析

- 12-3-1滑动轴承失效形式

- 12-3-2-1滑动轴承材料的性能要求

- 12-3-2-2滑动轴承材料分类及特点

- 12-4-1滑动轴承轴瓦结构

- 12-5-1滑动轴承润滑剂的选择

- 12-6-1径向非液体滑动轴承的计算

- 12-6-2止推非液体滑动轴承的计算

- 12-6-3非液体滑动轴承的计算练习

- 12-7-4-2滑动轴承的热平衡分析

- 12-7-5滑动轴承的主要参数选择

- 12-8-1其他滑动轴承

- 13-1-1滚动轴承概述

- 13-2-1滚动轴承的载荷类型分类

- 13-2-2-1滚动轴承的类型及性能特点(上)

- 13-2-2-2滚动轴承的类型及性能特点(下)

- 13-2-2-3滚动轴承代号

- 13-3-1(先看)滚动轴承的类型的选择

- 13-4-1滚动轴承的载荷分布

- 13-4-2滚动轴承的动态载荷变化

- 13-5-1滚动轴承的失效形式及基本额定寿命

- 13-5-2滚动轴承的基本而定动载荷

- 13-6-1滚动轴承的支承

- 13-6-2-1滚动轴承的轴向定位

- 13-6-2-2滚动轴承的轴向定位补充

- 13-6-3-1滚动轴承的布置方式(两端单向固定)

- 13-6-3-2滚动轴承的布置方式(一端双向固定一端游动)

- 13-6-3-3滚动轴承的布置方式(两端游动)

- 13-6-4滚动轴承的调整

- 13-6-5滚动轴承的公差配合

- 13-6-7滚动轴承的润滑

- 13-6-8滚动轴承的密封

- 13-7-1高速轴承和高温轴承

- 13-7-3滑动轴承和滚动轴承比较

- 15-1-1-1轴的分类

- 15-1-1-2轴的受力分析和失效形式

- 15-1-2轴设计的主要内容

- 15-1-3轴的材料

- 15-2-1-0轴的结构设计内容总览

- 15-2-1-1轴系的装配方案分析

- 15-2-2-1轴上零件的定位总览

- 15-2-2-2轴上零件的轴向定位方式

- 15-2-2-3轴上零件的周向定位方式

- 15-2-3轴的轴段结构长度及直径

- 15-2-4-0提高轴强度的措施概述

- 15-2-4-1合理布置轴上零件的位置

- 15-2-4-2改善轴上零件的结构

- 15-2-4-3改善轴的结构

- 15-2-4-4提高轴的表面质量

- 15-2-5轴的结构工艺性

- 15-3-0轴的设计计算总览

- 15-3-1轴的强度校核计算

- 15-3-2轴的刚度校核计算

- 15-3-3轴的振动稳定性

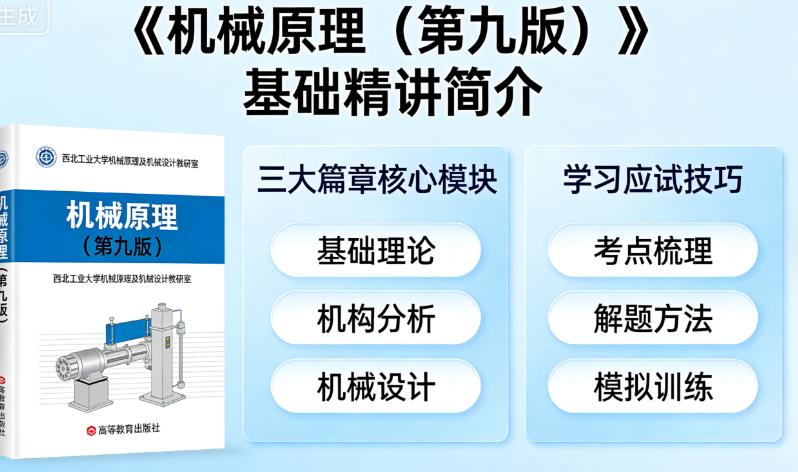

本精讲严格对标孙桓、陈作模、葛文杰主编《机械原理(第九版)》(高等教育出版社),按教材三篇 13 章体系,提炼核心考点、公式、易错点与解题逻辑,适配课堂学习、期末复习与考研基础备考,兼顾理论理解与应试应用。

一、教材整体框架(第九版核心结构)

全书分三大篇,逻辑从 “分析基础” 到 “常用机构设计” 再到 “系统方案”,由浅入深、层层递进:

| 篇章 | 核心模块 | 对应章节 | 学习核心 |

|---|---|---|---|

| 第一篇 | 机构分析基础 | 机构结构分析、运动分析、静力 / 动力分析、机械平衡、速度波动调节 | 机械分析的通用方法与底层公式 |

| 第二篇 | 常用机构设计 | 连杆、凸轮、齿轮、轮系、其他间歇 / 换向机构 | 各类典型机构的原理、设计、参数计算 |

| 第三篇 | 机械方案设计 | 机械系统方案、机器人机构 | 整体方案选型、创新与工程落地 |

二、第一篇 机构分析基础(必考核心,全教材基石)

第 1 章 机构的结构分析

1. 核心概念辨析

- 构件:独立运动单元(区别于零件 —— 制造单元)

- 运动副:两构件直接接触 + 可动连接,按接触分为低副(转动 / 移动副,面接触)、高副(点 / 线接触,如齿轮、凸轮)

2. 平面机构自由度计算(期末 / 考研必考题)

- 核心公式: F=3n−(2pL+pH)

- n:活动构件数(不计机架)

- pL:低副总数

- pH:高副总数

- 机构具有确定运动的条件:主动件数 = 自由度 F

3. 自由度计算三大易错点(必掌握)

- 复合铰链:m 个构件汇交,含m-1 个转动副

- 局部自由度:不影响整体运动的多余自由度(如滚子),计算时先去除

- 虚约束:重复约束,对运动无限制,计算时先剔除

4. 机构组成原理

基本杆组(阿苏尔杆组):不可再拆的最简单自由度为 0 的构件组;任何机构 = 机架 + 主动件 + 若干基本杆组

第 2 章 平面机构的运动分析

核心目标:已知原动件运动,求从动件位移、速度、加速度,两类核心方法:

- 速度瞬心法(快速求速度,选择题 / 简图题首选)

- 定义:两构件瞬时等速重合点,相对速度为 0

- 应用:直接求解构件角速度、点线速度,无需列方程

- 相对运动图解法 / 解析法

- 图解法:矢量方程作图,适合简单机构

- 解析法:建立坐标系列运动方程,求导得速度、加速度,适配复杂机构与编程计算

第 3-7 章 静力 / 动力分析、平衡、速度波动调节

- 静力分析:不计惯性力,列平衡方程求运动副反力、平衡力矩

- 机械效率与自锁:效率 η= 输出功 / 输入功;自锁条件:η≤0,与驱动力、摩擦角相关

- 机械平衡

- 刚性转子:静平衡(惯性力合力为 0)、动平衡(惯性力 + 惯性力矩均为 0)

- 平衡计算:校正质量、相位、去重 / 加重计算

- 速度波动调节

- 周期性波动:用飞轮储能 / 释能,核心计算飞轮转动惯量

- 非周期性波动:用调速器控制

三、第二篇 常用机构设计(应用核心,设计题主场)

第 8 章 平面连杆机构及其设计

1. 四杆机构核心考点

- 曲柄存在条件:最短杆 + 最长杆≤其余两杆长度和(杆长条件)+最短杆为机架 / 连架杆

- 传动角 γ:压力角 α 的余角,γ 越大传力性能越好,常取最小传动角≥40°

- 死点:曲柄与连杆共线位置,传动角 = 0,机构卡死;利用死点定位(夹具),或飞轮 / 错排机构越过死点

2. 四杆机构演化

曲柄滑块、导杆、摇块、定块机构,均由铰链四杆机构通过扩大转动副、改变机架、变换杆长演化而来,掌握工程对应场景(内燃机、冲压机、夹具)。

第 9 章 凸轮机构及其设计

1. 从动件运动规律

- 等速、等加速等减速、简谐、摆线运动,核心区分刚性冲击(速度突变)、柔性冲击(加速度突变),高速机构优先选无冲击规律

2. 凸轮设计核心

- 基圆半径:影响压力角与尺寸,基圆越小压力角越大,易自锁

- 压力角:受力关键参数,许用压力角:推程≤30°,回程≤70°

- 凸轮廓线绘制:反转法(包络法),图解 + 解析均可考

第 10 章 齿轮机构及其设计(全教材重难点)

1. 渐开线核心特性

- 渐开线齿廓定传动比、啮合角恒等于压力角、中心距可分性

2. 标准直齿圆柱齿轮参数与计算

- 基本参数:齿数 z、模数 m、压力角 α=20°、齿顶高系数、顶隙系数

- 核心公式:分度圆 d=mz,齿距 p=πm,齿厚 s=πm/2

3. 正确啮合 + 连续传动条件

- 正确啮合:模数相等、压力角相等

- 连续传动:重合度 ε≥1,ε 越大传动越平稳

4. 变位齿轮

避免根切、配凑中心距、提高强度,掌握变位系数选择、齿厚与中心距计算逻辑

5. 斜齿轮、锥齿轮基础

- 斜齿轮:螺旋角 β,端面 / 法面参数换算,重合度更大、传动平稳,适用于高速重载

- 锥齿轮:用于相交轴传动,按背锥当量齿轮计算,掌握正确啮合与几何尺寸计算

第 11 章 轮系及其设计

1. 轮系分类

定轴轮系、周转轮系(行星 + 差动)、复合轮系

2. 传动比计算

- 定轴轮系:传动比 = 各从动轮齿数乘积 / 各主动轮齿数乘积,标注转向

- 周转轮系:转化轮系法(给整个轮系加 -ω_H),核心公式: ikHH=ωj−ωHωk−ωH

- 复合轮系:拆分定轴 + 周转,分别计算再联立,是考研计算题高频题型

3. 轮系功用

大传动比、分路传动、换向、运动合成 / 分解(如汽车差速器)

第 12 章 其他常用机构

- 间歇运动:棘轮、槽轮、不完全齿轮,掌握运动系数、转角、停歇时间计算

- 换向 / 变角传动:万向节(单万向不等速,双万向等速需满足安装条件)

四、第三篇 机械系统方案设计(综合应用)

第 13-14 章 系统方案与机器人机构

- 机械系统方案设计流程:功能分析→机构选型→运动协调→动力匹配→方案评价

- 机器人机构:自由度配置、运动副选型、工作空间、运动学建模基础,对接现代机械工程应用

五、第九版学习与应试核心技巧

- 抓主线:结构分析→运动分析→动力分析→机构设计→系统集成,按这条线串联所有章节

- 记公式 + 避坑:自由度、四杆曲柄条件、齿轮参数、轮系转化轮系,四大公式必背,同时牢记局部自由度、虚约束、根切、死点等易错点

- 图题结合:运动简图、凸轮轮廓、齿轮啮合、杆组拆分,画图 = 理解一半,考试简图题分值高

- 真题锚定:自由度计算、连杆设计、齿轮参数、轮系传动比,是期末与考研四大必考大题,优先刷对应题型

六、分章基础速记清单(便携复习)

- 结构分析:自由度公式 + 三坑 + 杆组拆分

- 运动分析:瞬心求速 + 图解 / 解析法逻辑

- 动力分析:效率 + 自锁 + 平衡 + 飞轮惯量

- 连杆机构:杆长条件 + 传动角 + 死点 + 演化

- 凸轮机构:运动规律冲击特性 + 基圆 + 压力角 + 反转法

- 齿轮机构:渐开线特性 + 参数计算 + 啮合条件 + 变位

- 轮系:转化轮系 + 复合轮系拆分 + 传动比计算

- 其他机构:间歇运动特性 + 万向节等速条件

课程目录:

1-1&1-2 绪论2-1机器的组成

2-2设计及其的一般程序

2-3对机器的主要要求

2-4-1机械零件的主要失效形式-断裂

2-4-2机械零件的主要失效形式-过大的残余变形

2-4-3机械零件的主要失效形式-表面失效

2-5设计零件时满足的基本要求

2-6机械零件的设计准则

2-7机械零件的设计方法

2-8机械零件的一般设计步骤

2-9机械零件的材料及选用

2-10机械设计中的标准化

2-11机械现代设计方法简介

3-0-1载荷和应力概念基础

3-0-2稳定循环变应力

3-1-1材料的疲劳强度概述

3-1-2材料的疲劳曲线

3-1-3材料的等寿命疲劳曲线

3-2-1零件的等寿命疲劳曲线

3-2-2零件的工作应力曲线(r=c)

3-2-3零件的工作应力曲线(σm=C和σmin=C)

3-2-4-1零件疲劳曲线计算及线性累计理论

3-2-4-2零件疲劳曲线计算习题

3-2-5双向稳定变应力作用下时机械疲劳强度计算

3-2-6提高疲劳强度的措施

3-3-1低应力脆断

3-4-1接触应力分析

4-1-1摩擦概述

4-1-2摩擦分类及特点

4-2-1磨损的三个阶段

4-2-2磨损的分类

4-3-1润滑剂(润滑油和润滑脂)

4-3-2添加剂

5-1-1螺纹的基本类型和应用1

5-1-2螺纹的主要参数

5-2-1-1螺纹连接的主要类型(螺栓连接)

5-2-1-2螺纹连接的主要类型(双头螺柱和螺钉)

5-2-1-3螺纹连接的主要类型(其他螺纹连接)

5-2-2标准螺纹连接件

5-4螺纹连接的防松

5-5-1螺栓组连接的设计

5-5-2螺栓组受力分析总览

5-5-3受横向载荷的螺栓组受力分析

5-5-4受转矩的螺栓组受力分析

5-5-5受轴向载荷的螺栓组受力分析

5-5-6-1(补充)受倾覆力矩的螺栓组受力分析

5-5-6受倾覆力矩的螺栓组受力分析

5-6-1螺纹连接的强度计算

5-6-2松螺栓的强度校核计算

5-6-3紧螺栓的强度校核计算

5-7-1螺纹连接件的材料及许用应力

5-8-1提高螺纹连接强度的措施1

5-8-2提高螺纹连接强度的措施2

6-1-1平键连接

6-1-2半圆键连接

6-1-3楔键连接

6-1-4切向键连接

6-1-5键的选择

6-1-6键连接强度计算

6-2-1花键概述

6-2-2矩形花键和渐开线花键

6-2-3花键强度计算

6-3-1无键连接

6-4-1销连接

8-1-1带传动基本结构和特点

8-1-2带传动分类及特点

8-1-3V带的类型和结构

8-1-4V带的弯曲变形及轮槽角

8-1-5窄V带和普通V带对比

8-2-1带传动工作受力分析

8-2-2-1(拓展)带的应力图

8-2-2带的应力分析

8-2-3弹性滑动和打滑

8-2-4带传动的传动比计算

8-3-1带的失效形式设计准则及带的功率

8-3-2-1(拓展)带传动松紧边布置问题

8-3-2带传动的参数选择

8-3-3带传动的设计计算

8-4-1带轮的设计

8-5-1带传动的张紧

9-1-1链传动概述及分类特点

9-2-1滚子链链传动结构特点

10-1-1齿轮传动概述及分类

10-2-1齿轮常见工况及失效形式

10-2-2轮齿折断

10-2-3齿面磨损

10-2-4齿面疲劳点蚀

10-2-5齿面疲劳点蚀

10-2-6轮齿塑性变形

10-2-7齿轮的设计准则

10-3-1齿轮材料及热处理方式

10-4-1齿轮的载荷系数

10-4-2使用系数

10-4-3动载系数

10-4-4齿间载荷分配系数

10-4-5齿向载荷分布系数

10-5-1直齿轮受力分析

10-5-2-1齿根弯曲疲劳强度分析

10-5-2-2齿根弯曲疲劳强度分析2

10-5-2-3齿面接触疲劳强度

10-5-2-4齿轮强度计算说明

10-6-1齿轮的精度选择

10-6-2-1齿轮的压力角选择

10-6-2-2齿轮的齿数选择

10-6-2-3齿轮的齿宽系数选择

10-6-3齿轮的许用应力

10-7-1斜齿轮的受力分析

10-7-2斜齿轮的强度计算

10-8-1锥齿轮的强度计算

10-9-1变位齿轮的强度分析

10-10-1齿轮的结构

10-11-1齿轮的润滑

11-1-1蜗杆传动概述

11-2-0蜗杆的生成和蜗杆传动的基本参数

11-2-1蜗杆传动的模数和压力角

11-2-2蜗轮蜗杆的分度圆直径

11-2-3蜗杆的头数

11-2-4蜗杆的导程角

11-2-5蜗轮蜗杆传动的传动比和齿数比

11-2-6蜗轮的齿数

11-2-7蜗杆传动的中心距

11-3-1-1蜗杆传动的失效形式及设计准则

11-3-1-2蜗杆传动的材料

11-3-2蜗杆传动的受力分析

11-5-1蜗杆传动的效率

11-5-2蜗杆传动的润滑

11-5-3蜗杆传动的热平衡

11-6-1蜗杆传动的结构设计

12-1-1滑动轴承概述

12-2-1滑动轴承的结构分类及应用

12-7-1-1(在12-2后直接看)滑动轴承流体动压润滑形成条件

12-7-2(在12-2后直接看)径向滑动轴承形成液体动压润滑的过程

12-7-3(在12-2后直接看)径向滑动轴承形几何参数分析

12-7-4-1(在12-2后直接看)径向滑动轴承工作能力分析

12-3-1滑动轴承失效形式

12-3-2-1滑动轴承材料的性能要求

12-3-2-2滑动轴承材料分类及特点

12-4-1滑动轴承轴瓦结构

12-5-1滑动轴承润滑剂的选择

12-6-1径向非液体滑动轴承的计算

12-6-2止推非液体滑动轴承的计算

12-6-3非液体滑动轴承的计算练习

12-7-4-2滑动轴承的热平衡分析

12-7-5滑动轴承的主要参数选择

12-8-1其他滑动轴承

13-1-1滚动轴承概述

13-2-1滚动轴承的载荷类型分类

13-2-2-1滚动轴承的类型及性能特点(上)

13-2-2-2滚动轴承的类型及性能特点(下)

13-2-2-3滚动轴承代号

13-3-1(先看)滚动轴承的类型的选择

13-4-1滚动轴承的载荷分布

13-4-2滚动轴承的动态载荷变化

13-5-1滚动轴承的失效形式及基本额定寿命

13-5-2滚动轴承的基本而定动载荷

13-6-1滚动轴承的支承

13-6-2-1滚动轴承的轴向定位

13-6-2-2滚动轴承的轴向定位补充

13-6-3-1滚动轴承的布置方式(两端单向固定)

13-6-3-2滚动轴承的布置方式(一端双向固定一端游动)

13-6-3-3滚动轴承的布置方式(两端游动)

13-6-4滚动轴承的调整

13-6-5滚动轴承的公差配合

13-6-7滚动轴承的润滑

13-6-8滚动轴承的密封

13-7-1高速轴承和高温轴承

13-7-3滑动轴承和滚动轴承比较

15-1-1-1轴的分类

15-1-1-2轴的受力分析和失效形式

15-1-2轴设计的主要内容

15-1-3轴的材料

15-2-1-0轴的结构设计内容总览

15-2-1-1轴系的装配方案分析

15-2-2-1轴上零件的定位总览

15-2-2-2轴上零件的轴向定位方式

15-2-2-3轴上零件的周向定位方式

15-2-3轴的轴段结构长度及直径

15-2-4-0提高轴强度的措施概述

15-2-4-1合理布置轴上零件的位置

15-2-4-2改善轴上零件的结构

15-2-4-3改善轴的结构

15-2-4-4提高轴的表面质量

15-2-5轴的结构工艺性

15-3-0轴的设计计算总览

15-3-1轴的强度校核计算

15-3-2轴的刚度校核计算

15-3-3轴的振动稳定性

全站精品课程推荐!

The most popular courses